Argento puro al 999,5 e produzione Made in Italy

La tradizione argentiera ha connotato una costante evoluzione, portando l’azienda a distinguersi nel panorama internazionale per la qualità e lo stile della sua produzione argentata. Già dal 1938, infatti, Sambonet iniziò a mettere a punto sofisticate tecnologie industriali di lavorazione dell’acciaio inossidabile, arrivando all’argentatura dello stesso con l’esclusiva tecnica H§P Hard Sambonet Silverplating, la quale offre maggior durezza e resistenza al rivestimento rispetto all’argentatura tradizionale.

L’argentatura realizzata internamente è stata sviluppata e finalizzata negli anni, affiancando ad un ciclo di elettrodeposizione galvanica automatizzato, una lavorazione manuale riservata ai pezzi più delicati e pregiati. Sia per l’argentatura automatica che per quella manuale, il procedimento consiste nell’immersione dei pezzi in una soluzione dove in precedenza sono stati dissolti dei sali di argento.

L’argentatura si divide in due fasi: la prima ha lo scopo di eliminare ogni tipo di residuo derivante dalle lavorazioni precedenti e preparare l’articolo al processo di argentatura vero e proprio, effettuato nella seconda parte del ciclo. “Si procede con una prima sgrassatura a ultrasuoni, i quali agiscono sulle particelle di sporco con vibrazioni ad alta frequenza che ne determinano il distacco dal pezzo, anche dall’interno dei decori più complessi.” – spiega Marco Perino, responsabile del reparto. La seconda e la terza sgrassatura sono invece catodica e anodica, necessarie per l’eliminazione di tutte le impurità dalla superficie del pezzo. In questo modo, la superficie risulta completamente priva di qualsiasi impurità o agente interferente, garantendo così l’alta qualità del successivo deposito di argento.

I pezzi sono quindi sottoposti ad una veloce pre-argentatura, con lo scopo di attivare il processo di legame tra articolo e argento, e, in seguito, inizia il trattamento di argentatura vera e propria, mediante due differenti soluzioni d’argento con concentrazione crescente.

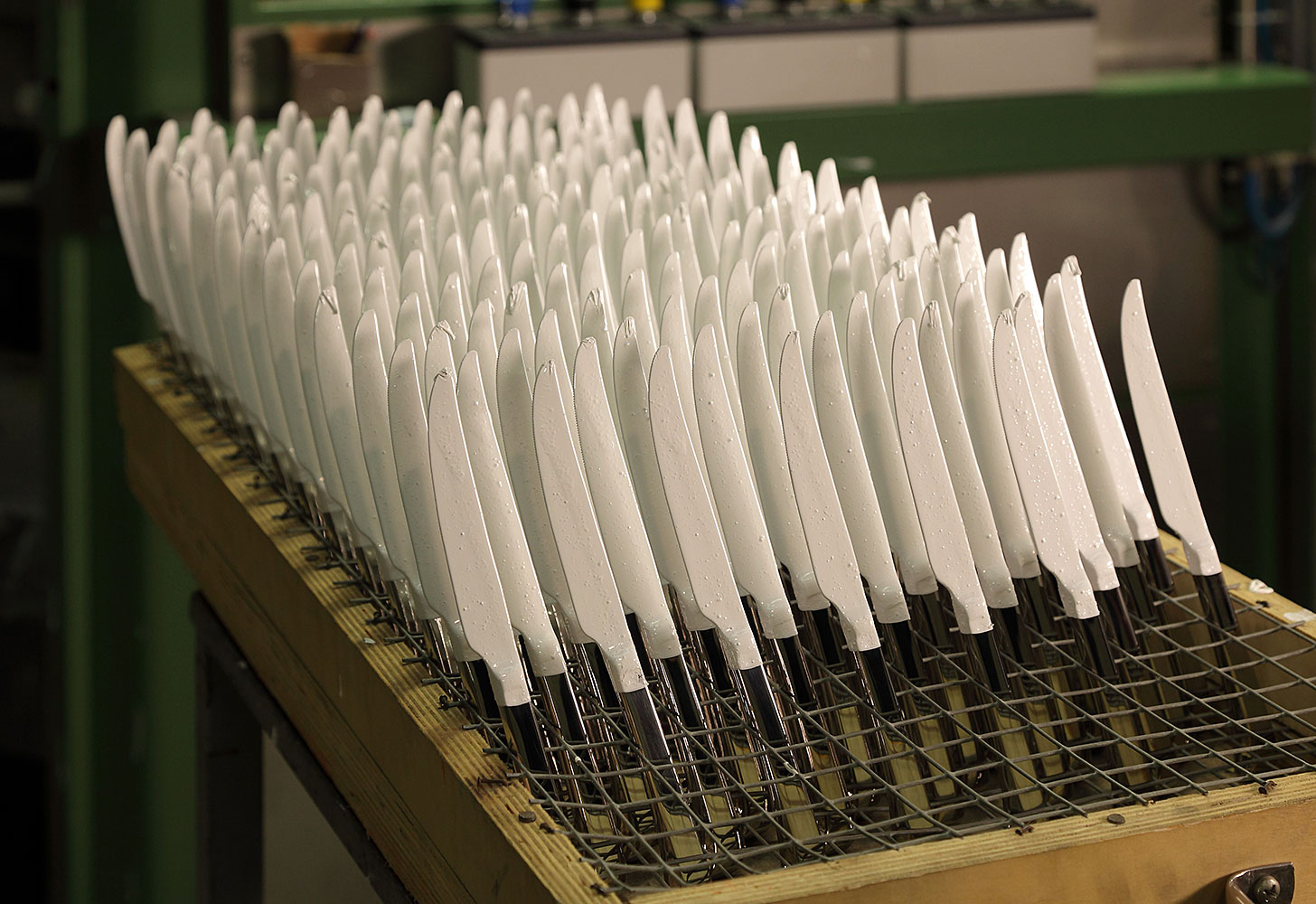

L’intera lavorazione richiede l’utilizzo di speciali telai, progettati internamente, per ospitare differenti tipologie di oggetti. Le strutture assicurano la minor superficie di contatto possibile tra telaio e pezzo e, unitamente al movimento durante il processo, garantiscono un’argentatura del 100% della superficie. “Nel caso delle posate e nello specifico dei cucchiai” – prosegue Marco – “lo strato d’argento viene intensificato di spessore nei punti di maggior contatto: il retro della coppa e la punta inferiore del manico. Nel caso dei coltelli, invece, la lama viene ricoperta con una vernice isolante o assemblata successivamente, poiché non viene argentata per mantenerne le proprietà di taglio.” Il manico durante l’immersione è sostenuto dal telaio solamente in corrispondenza della punzonatura “sbt”. L’intero ciclo dura circa un’ora e, a pieno regime, la capacità di produzione è di 10000 posate per turno.

Preparazione delle lame dei coltelli con la vernice isolante

L’argentatura manuale viene invece utilizzata per lotti di piccole unità di posateria, per la maggior parte della produzione del vasellame e per i pezzi più pregiati e dalle forme complesse. Grazie all’eccellenza e alla meticolosità del lavoro degli operatori, i pezzi vengono accuratamente movimentati in modo da evitare bolle d’aria e imperfezioni. Una volta terminato il processo, si ha un rinforzo dei corpi cavi, che consiste in una seconda argentatura, volto a proteggere le parti dei pezzi più soggetto a usura.

Asciugatura di alcuni pezzi

Una speciale macchina a raggi X consente di verificare lo spessore del deposito, che deve rispettare determinati standard.

Tutti i pezzi, dal vasellame alla posateria, vengono poi lucidati. Alcuni addetti specializzati si occupano di questa fase, per la quale è necessaria una grande manualità. Ogni prodotto viene infine sottoposto a un severissimo controllo qualità, in cui una minima imperfezione è sufficiente per scartare il prodotto, e al confezionamento sottovuoto, che preserva il materiale dall’ossidazione anche per anni.

“Il reparto è composto da circa 15 persone.” – conclude Marco. “Sicuramente quelle preposte all’argentatura manuale hanno un’abilità e un’esperienza maggiore. È un lavoro molto faticoso, ma viene ampiamente ripagato dalla soddisfazione di vedere il pezzo trasformarsi e diventare qualcosa di più sotto i propri occhi.”